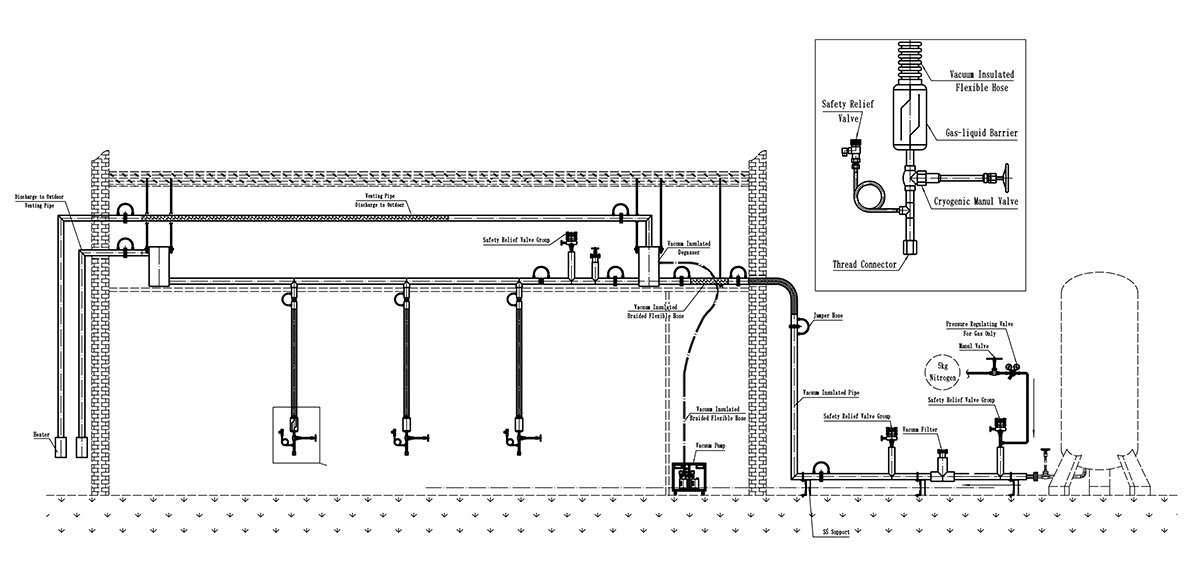

Tillverkning och konstruktion av vakuumisolerade rörsystem för transport av flytande kväve är leverantörens ansvar. Om leverantören för detta projekt inte har förutsättningarna för mätning på plats, måste ritningar för rörledningens riktning tillhandahållas av leverantören. Leverantören kommer sedan att utforma vakuumisolerade rörsystem för flytande kväve.

Leverantören ska slutföra den övergripande designen av rörledningssystemet av erfarna konstruktörer enligt ritningar, utrustningsparametrar, platsförhållanden, flytande kväves egenskaper och andra faktorer som tillhandahålls av beställaren.

Designen inkluderar typen av systemtillbehör, bestämning av material och specifikationer för interna och externa rör, utformning av isoleringsschemat, prefabricerat sektionsschema, anslutningsform mellan rörsektionerna, intern rörfästning, antal och placering av vakuumventiler, eliminering av gastätning, krav på kryogen vätska för terminalutrustningen etc. Detta schema bör verifieras av begärandens professionella personal före tillverkning.

Innehållet i designen av vakuumisolerade rörsystem är brett, här för att HASS-applikationer och MBE-utrustning lösa några vanliga problem, en enkel pratstund.

VI-rörledningar

Lagringstanken för flytande kväve är vanligtvis långt ifrån HASS-applikationer eller MBE-utrustning. Även om det vakuumisolerade röret går in i byggnaden inomhus, måste det rimligen undvikas beroende på rummets layout i byggnaden och placeringen av fältröret och luftkanalen. Därför är det minst hundratals meter rör att transportera flytande kväve till utrustningen.

Eftersom det komprimerade flytande kvävet i sig innehåller en stor mängd gas, i kombination med transportavståndet, kommer även det vakuumadiabatiska röret att producera en stor mängd kväve under transportprocessen. Om kväve inte släpps ut eller om utsläppet är för lågt för att uppfylla kraven, kommer det att orsaka gasmotstånd och leda till dåligt flöde av flytande kväve, vilket resulterar i en kraftig minskning av flödeshastigheten.

Om flödeshastigheten är otillräcklig kan temperaturen i utrustningens flytande kvävekammare inte kontrolleras, vilket så småningom kan leda till skador på utrustningen eller produktkvaliteten.

Därför är det nödvändigt att beräkna mängden flytande kväve som används av terminalutrustningen (HASS-applikation eller MBE-utrustning). Samtidigt bestäms rörledningsspecifikationerna även utifrån rörledningens längd och riktning.

Med utgångspunkt från lagringstanken för flytande kväve, om huvudledningen för det vakuumisolerade röret/slangen är DN50 (innerdiameter φ50 mm), är dess grenrör/slang VI DN25 (innerdiameter φ25 mm), och slangen mellan grenröret och terminalutrustningen är DN15 (innerdiameter φ15 mm). Andra kopplingar för VI-rörsystemet, inklusive fasseparator, avgasare, automatisk gasavluftning, VI/kryogen (pneumatisk) avstängningsventil, VI pneumatisk flödesregleringsventil, VI/kryogen backventil, VI-filter, säkerhetsventil, spolningssystem och vakuumpump etc.

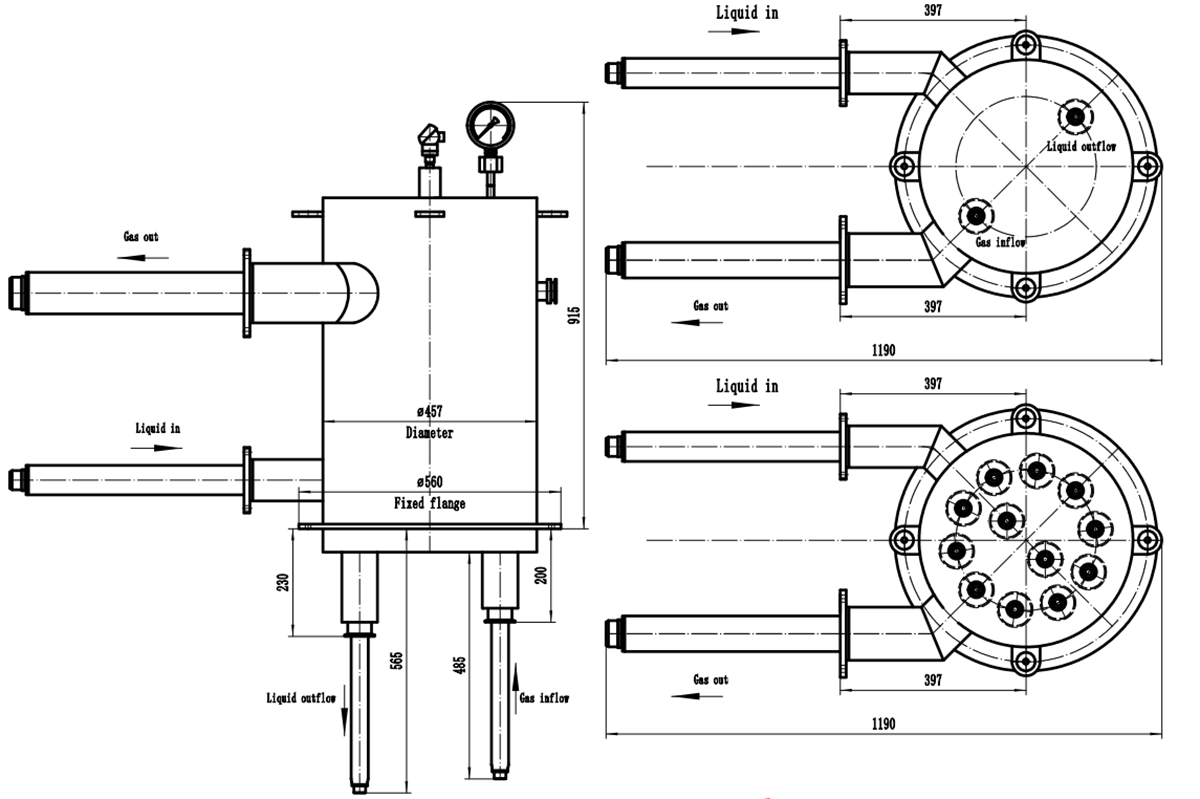

MBE Specialfasseparator

Varje MBE specialfasseparator för normalt tryck har följande funktioner:

1. Vätskenivåsensor och automatiskt vätskenivåkontrollsystem, som omedelbart visas via en elektrisk styrenhet.

2. Tryckreduceringsfunktion: separatorns vätskeinlopp är utrustat med ett separatorhjälpsystem, vilket garanterar ett flytande kvävetryck på 3–4 bar i huvudröret. Vid inmatning i fasseparatorn, minska trycket gradvis till ≤ 1 bar.

3. Flödesreglering av vätskeinlopp: ett flytkraftskontrollsystem är anordnat inuti fasseparatorn. Dess funktion är att automatiskt justera mängden vätskeinlopp när förbrukningen av flytande kväve ökar eller minskar. Detta har fördelen att minska de kraftiga tryckfluktuationerna som orsakas av inflödet av en stor mängd flytande kväve när den pneumatiska inloppsventilen öppnas och förhindra övertryck.

4. Buffertfunktion, den effektiva volymen inuti separatorn garanterar maximalt momentant flöde från enheten.

5. Rensningssystem: luftflöde och vattenånga i separatorn före passagen för flytande kväve, och utsläpp av flytande kväve i separatorn efter passagen för flytande kväve.

6. Automatisk övertrycksavlastningsfunktion: Utrustningen, när den initialt passerar genom flytande kväve eller under speciella omständigheter, leder till en ökning av förgasningen av flytande kväve, vilket leder till omedelbart övertryck i hela systemet. Vår fasseparator är utrustad med säkerhetsventil och säkerhetsventilgrupp, vilket mer effektivt kan säkerställa tryckstabiliteten i separatorn och förhindra att MBE-utrustningen skadas av för högt tryck.

7. Elektrisk styrenhet, realtidsvisning av vätskenivå och tryckvärde, kan ställa in vätskenivån i separatorn och mängden flytande kväve i kontrollförhållandet. Samtidigt. I nödfall, manuell bromsning av gas-vätskeseparatorn till vätskereglerventilen, för att garantera säkerheten för personal på plats och utrustning.

Flerkärnig avgasare för HASS-applikationer

Utomhustanken för flytande kväve innehåller en stor mängd kväve eftersom den lagras och transporteras under tryck. I detta system är transportsträckan i rörledningen längre, det finns fler böjar och större motstånd, vilket kommer att orsaka partiell förgasning av flytande kväve. Vakuumisolerade rör är det bästa sättet att transportera flytande kväve för närvarande, men värmeläckage är oundvikligt, vilket också kommer att leda till partiell förgasning av flytande kväve. Sammanfattningsvis innehåller flytande kväve en stor mängd kväve, vilket leder till generering av gasmotstånd, vilket resulterar i att flödet av flytande kväve inte är jämnt.

Avgasutrustning på vakuumisolerade rör, om det inte finns någon avgasanordning eller om avgasvolymen är otillräcklig, kommer att leda till gasmotstånd. När gasmotståndet väl har bildats kommer den flytande kvävens transportkapacitet att minska kraftigt.

Flerkärniga avgasaren, som är exklusivt utformad av vårt företag, kan säkerställa att kvävet släpps ut maximalt från huvudledningen för flytande kväve och förhindra bildandet av gasmotstånd. Flerkärniga avgasaren har tillräcklig intern volym, kan fungera som bufferttank och effektivt möta behoven av maximalt momentant flöde i lösningsrörledningen.

Unik patenterad flerkärnstruktur, effektivare avgaskapacitet än våra andra typer av separatorer.

I fortsättning på föregående artikel finns det några frågor som måste beaktas vid utformning av lösningar för vakuumisolerade rörsystem för kryogena tillämpningar inom chipindustrin.

Två typer av vakuumisolerade rörsystem

Det finns två typer av vakuumisolerade rörsystem: statiskt VI-system och dynamiskt vakuumpumpsystem.

Statiskt VI-system innebär att varje rör, efter att det tillverkats i fabriken, vakuumsugs till den angivna vakuumgraden på pumpenheten och förseglas. Vid fältinstallation och ibruktagning behöver röret inte återevakueras till platsen under en viss tidsperiod.

Fördelen med Static VI-systemet är låga underhållskostnader. När rörsystemet väl är i drift krävs underhåll flera år senare. Detta vakuumsystem är lämpligt för system som inte kräver höga kylbehov och har öppna utrymmen för underhåll på plats.

Nackdelen med statiska VI-system är att vakuumet minskar med tiden. Eftersom alla material släpper ut spårgaser hela tiden, vilket bestäms av materialets fysikaliska egenskaper. Materialet i VI-rörets mantel kan minska mängden gas som frigörs i processen, men kan inte isoleras helt. Detta kommer att leda till att vakuumet i den förseglade vakuummiljön blir lägre och lägre, vilket gradvis försvagar vakuumisoleringsrörets kylförmåga.

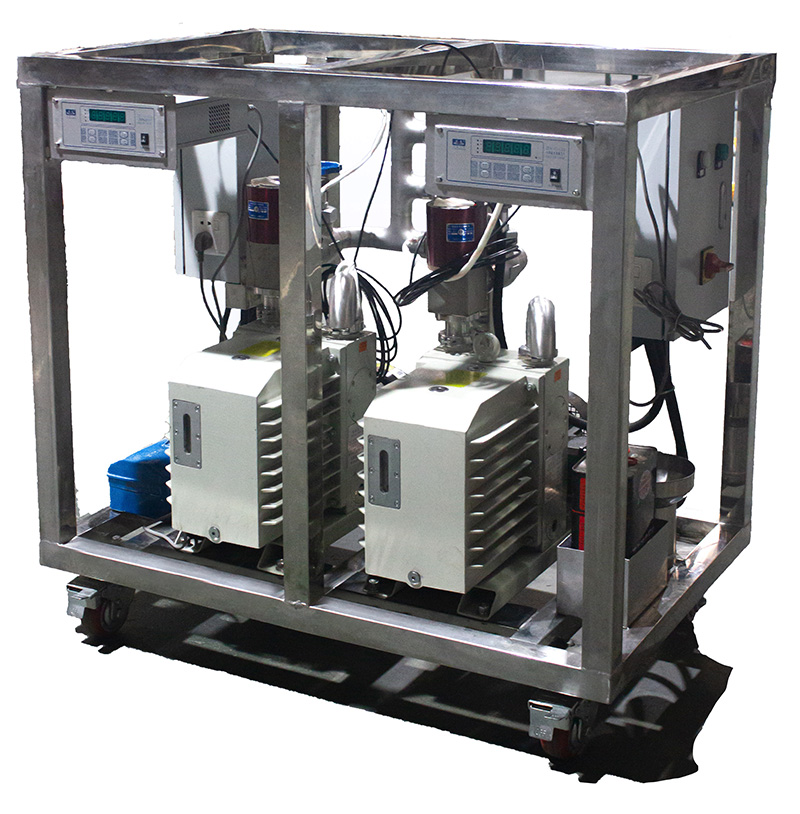

Dynamiskt vakuumpumpningssystem innebär att även efter att röret har tillverkats och formats, evakueras röret fortfarande i fabriken enligt läckagedetekteringsprocessen, men vakuumet är inte förseglat före leverans. Efter att installationen på fältet är klar ska vakuummellanlagren i alla rör anslutas till en eller flera enheter med slangar av rostfritt stål, och en liten dedikerad vakuumpump ska användas för att dammsuga rören på fältet. En speciell vakuumpump har ett automatiskt system för att övervaka vakuumet när som helst och dammsuga vid behov. Systemet är i drift dygnet runt.

Nackdelen med dynamiska vakuumpumpsystem är att vakuumet måste upprätthållas med elektricitet.

Fördelen med dynamiska vakuumpumpsystem är att vakuumgraden är mycket stabil. Det används företrädesvis i inomhusmiljöer och med mycket höga krav på vakuumprestanda i projekt.

Vårt dynamiska vakuumpumpsystem, hela den mobila integrerade specialvakuumpumpen för att säkerställa att utrustningen ska dammsuga, bekväm och rimlig layout för att säkerställa vakuumets effekt, kvaliteten på vakuumtillbehören för att säkerställa vakuumets kvalitet.

För MBE-projektet, eftersom utrustningen är i renrummet och utrustningen är igång under en längre tid, är det mesta av det vakuumisolerade rörsystemet i det slutna utrymmet på mellanskiktet i renrummet. Det är omöjligt att genomföra vakuumunderhåll av rörsystemet i framtiden. Detta kommer att ha en allvarlig inverkan på systemets långsiktiga drift. Som ett resultat använder MBE-projektet nästan uteslutande dynamiska vakuumpumpsystem.

Tryckavlastningssystem

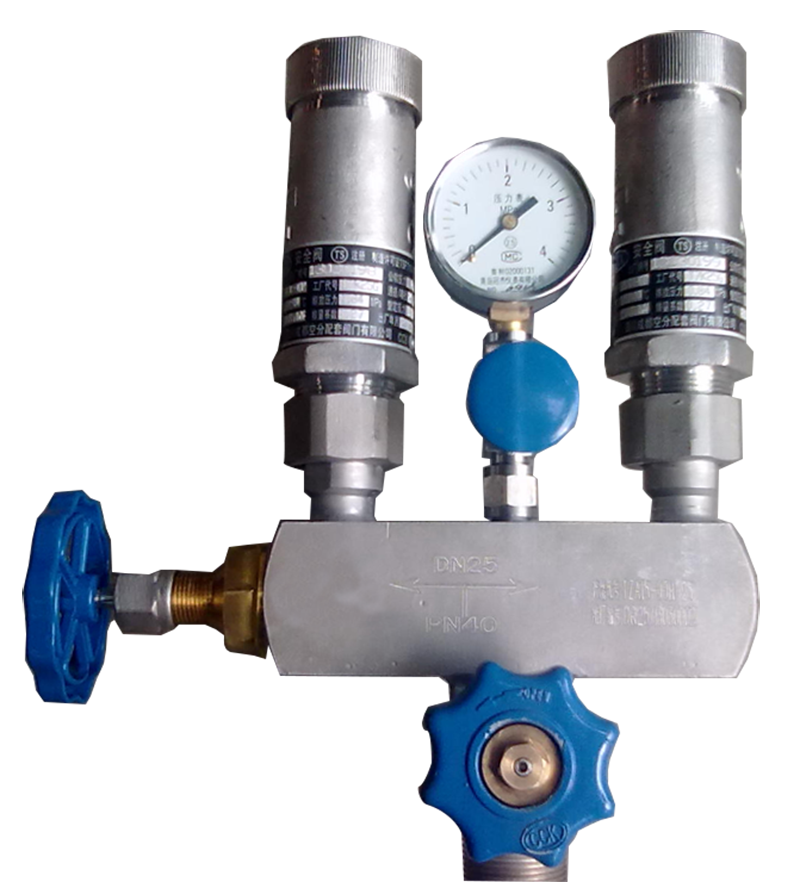

Huvudledningens tryckavlastningssystem använder en säkerhetsventilgrupp. Denna används som ett säkerhetsskyddssystem vid övertryck. VI-rörledningarna kan inte justeras vid normal användning.

Säkerhetsventilen är en nyckelkomponent för att säkerställa att rörledningssystemet inte utsätts för övertryck och säker drift, så den är avgörande för rörledningens drift. Men enligt föreskrifterna måste säkerhetsventilen skickas för kontroll varje år. När en säkerhetsventil används och den andra är förberedd, och när en säkerhetsventil tas bort, är den andra säkerhetsventilen fortfarande kvar i rörledningssystemet för att säkerställa rörledningens normala drift.

Säkerhetsventilgruppen innehåller två DN15 säkerhetsventiler, en för användning och en för standby. Vid normal drift är endast en säkerhetsventil ansluten till VI-rörsystemet och fungerar normalt. Den andra säkerhetsventilen är bortkopplad från innerröret och kan bytas ut när som helst. De två säkerhetsventilerna är anslutna och avstängda genom sidoventilens omkopplingstillstånd.

Säkerhetsventilgruppen är utrustad med en tryckmätare för att när som helst kontrollera rörledningstrycket.

Säkerhetsventilgruppen är försedd med en utloppsventil. Den kan användas för att tömma luften i röret vid rensning, och kväve kan tömmas när systemet med flytande kväve är igång.

HL Kryogen Utrustning

HL Cryogenic Equipment, som grundades 1992, är ett varumärke som är anslutet till Chengdu Holy Cryogenic Equipment Company i Kina. HL Cryogenic Equipment är engagerade i design och tillverkning av högvakuumisolerade kryogena rörsystem och relaterad stödutrustning.

I dagens snabbt föränderliga värld är det en utmanande uppgift att tillhandahålla avancerad teknik samtidigt som man maximerar kostnadsbesparingar för kunderna. I 30 år har HL Cryogenic Equipment Company inom nästan all kryogen utrustning och industri djupare insikt i applikationsscenen, samlat på sig rik erfarenhet och pålitlighet, och kontinuerligt utforskar och strävar efter att hålla sig à jour med den senaste utvecklingen inom alla samhällsskikt, förse kunderna med nya, praktiska och effektiva lösningar, vilket gör våra kunder mer konkurrenskraftiga på marknaden.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Publiceringstid: 25 augusti 2021